Technische Daten/Setup:

|

Modell: |

Tecnam P2002 |

|

Hersteller: |

"Eigenbau" |

|

Spannweite: |

1547mm |

|

Länge: |

|

|

Flügelprofil: |

NACA2415 |

|

Abfluggewicht: |

|

|

Motor: |

Scorpion SII-4020-440kV |

|

Propeller: |

Fiala 15x8" |

|

Spinner: |

Aeronaut 40mm |

|

Regler: |

CC Phoenix Edge Lite 75 |

|

BEC: |

Castle BEC 1.0 |

|

Akku: |

6S 4000mAh |

|

Servos: |

|

|

Empfänger: |

Spektrum AR9030T |

|

Extras: |

Innoflyer Beleuchtung |

Baubericht

Leistungsdaten:

|

Leistung: |

xx |

|

Standschub: |

xx |

|

Leistungs-Gewicht: |

xx |

|

Schub-Gewicht: |

xx |

|

Pitch-Speed: |

xx |

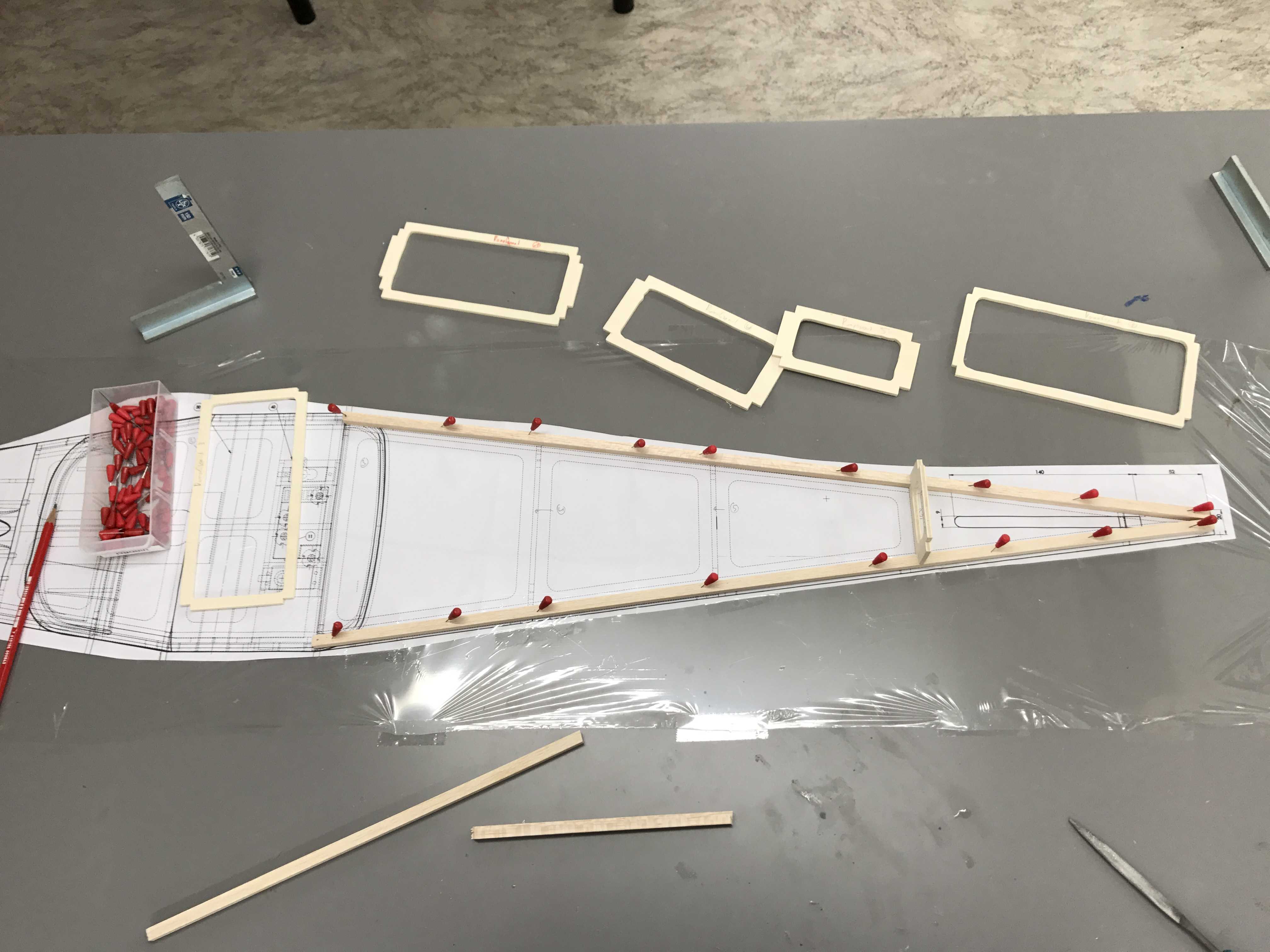

Der Anfang der Anfänge...

Damit der Rumpf später nicht auf dem Bauplan festklebt, wir dieser mit Klarsichtfolie bespannt. Nadeln helfen dabei, dass das ganze in Position und eben auf dem Bautisch liegt...

Sämtliche Teile habe ich übrigens mit meinen Dekupersägen (Proxxon DS 460 & Dremel Moto-Saw) ausgesägt. Die deutlich teurere Proxxon hat den grösseren Auflagetisch und sägt präxiser. Besonders bei dickeren Hölzern. Die kleine Moto-Saw hingegen ist perfekt für Innenauschnitte da der Blattwechsel dort sehr einfach und schnell geht.

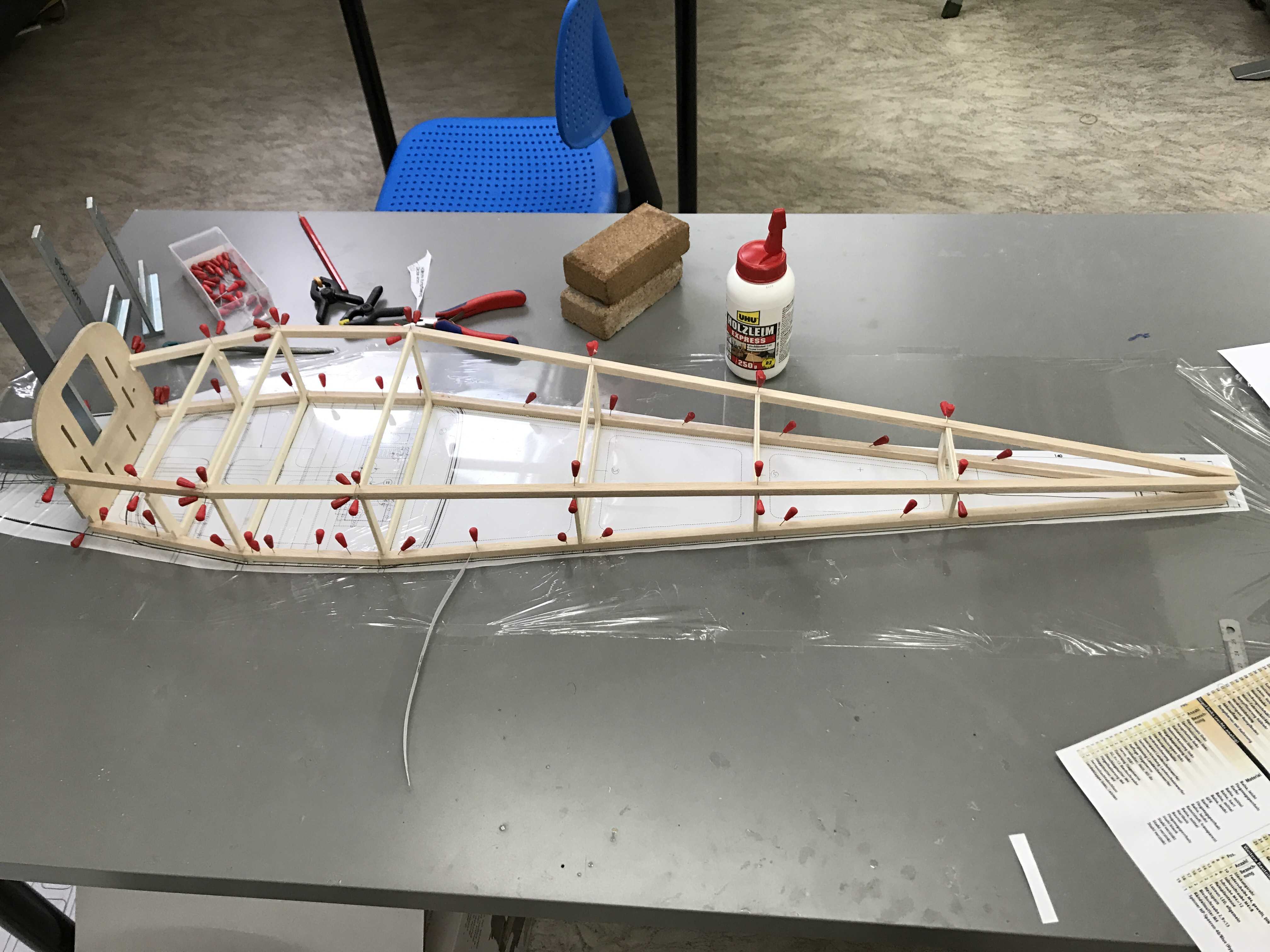

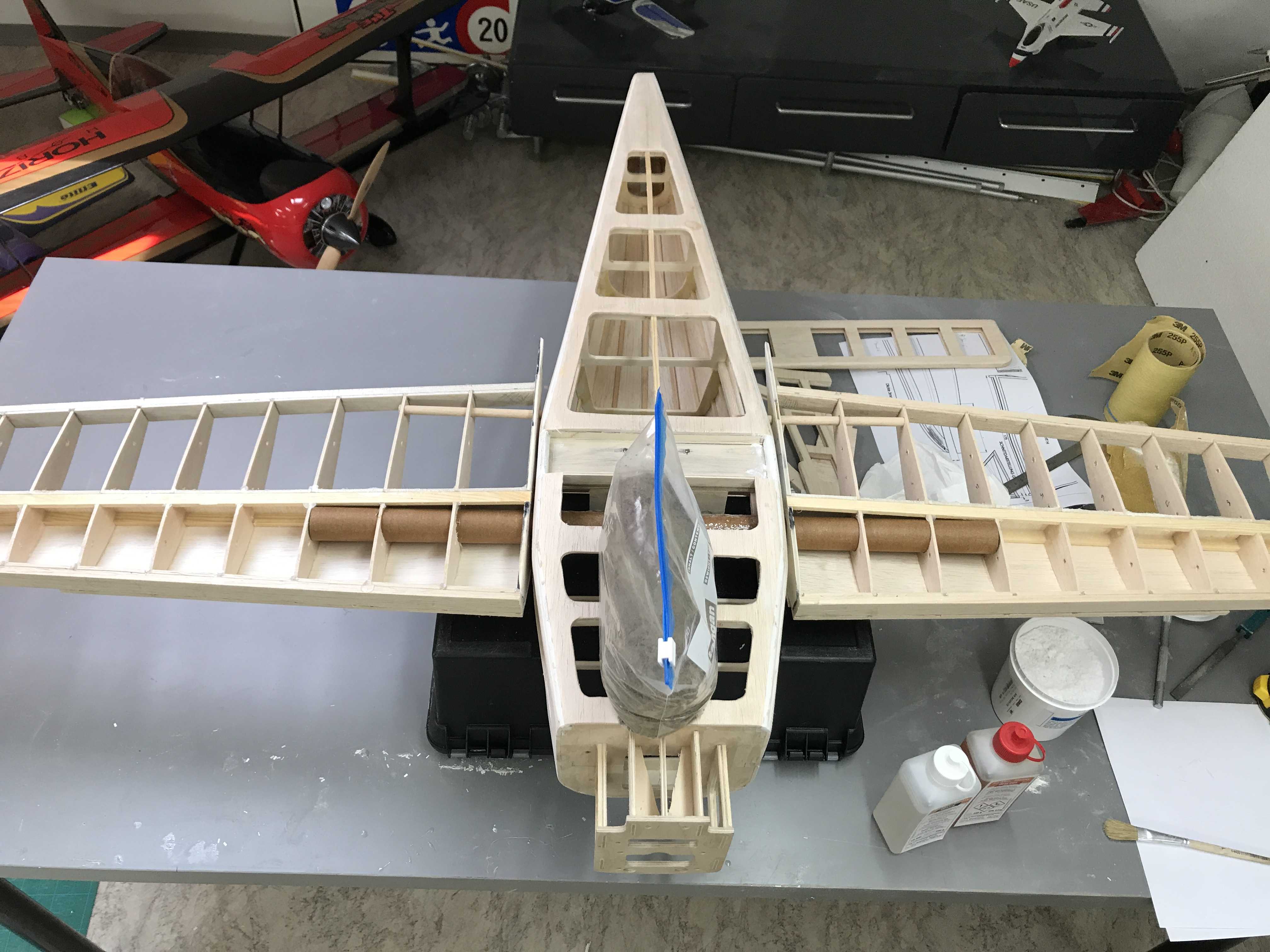

Spant für Spant wird rechtwinklich aufgeklebt. Auch hier kommen wieder die Nadeln zum Einsatz. Die Längsprofile sind übrigens aus 8x8mm Balsa während die Rumpfspanten aus 3mm Pappelsperrholz gefertigt wurden. Beim Motorspant hingegen kommt das deutlich härtere Birkensperrholz (4mm) zum Einsatz.

Jetzt können auch die seitlichen Verstrebungen eingeklebt werden. Bei diesen Teilen ist besonders auf Genauigkeit zu achten, da hier später das Steckungsrohr und hinten die Verdrehsicherung fixiert wird.

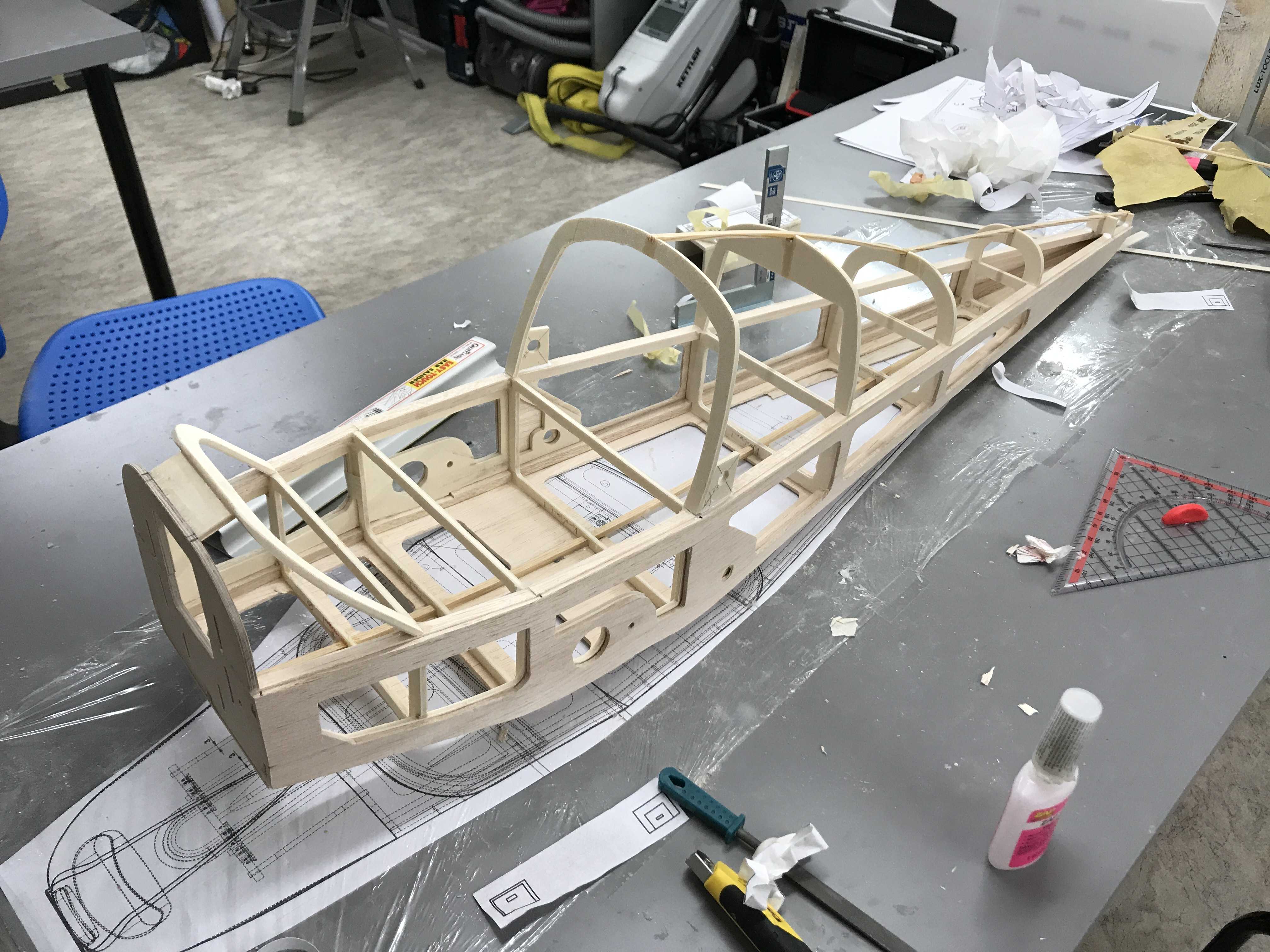

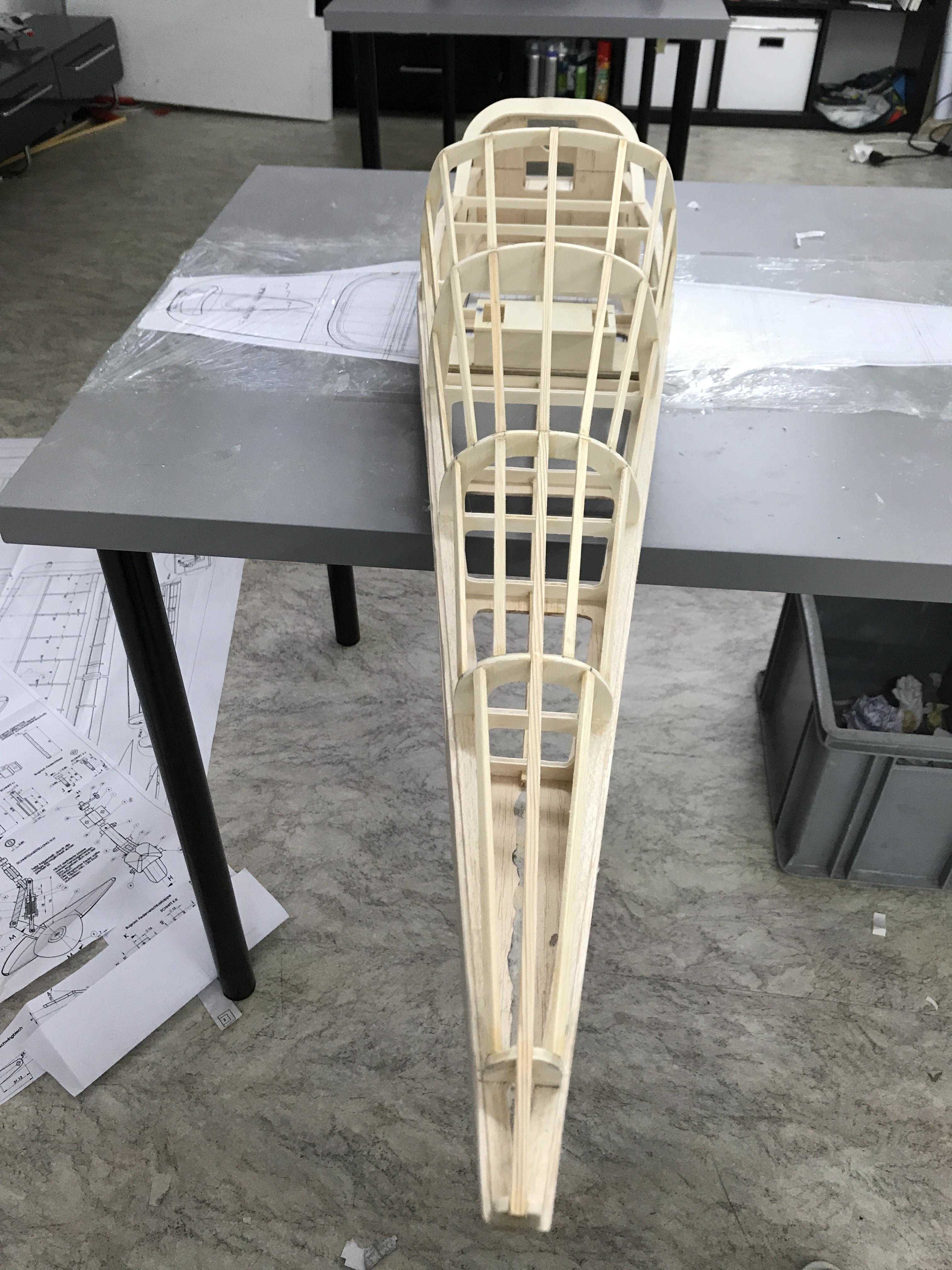

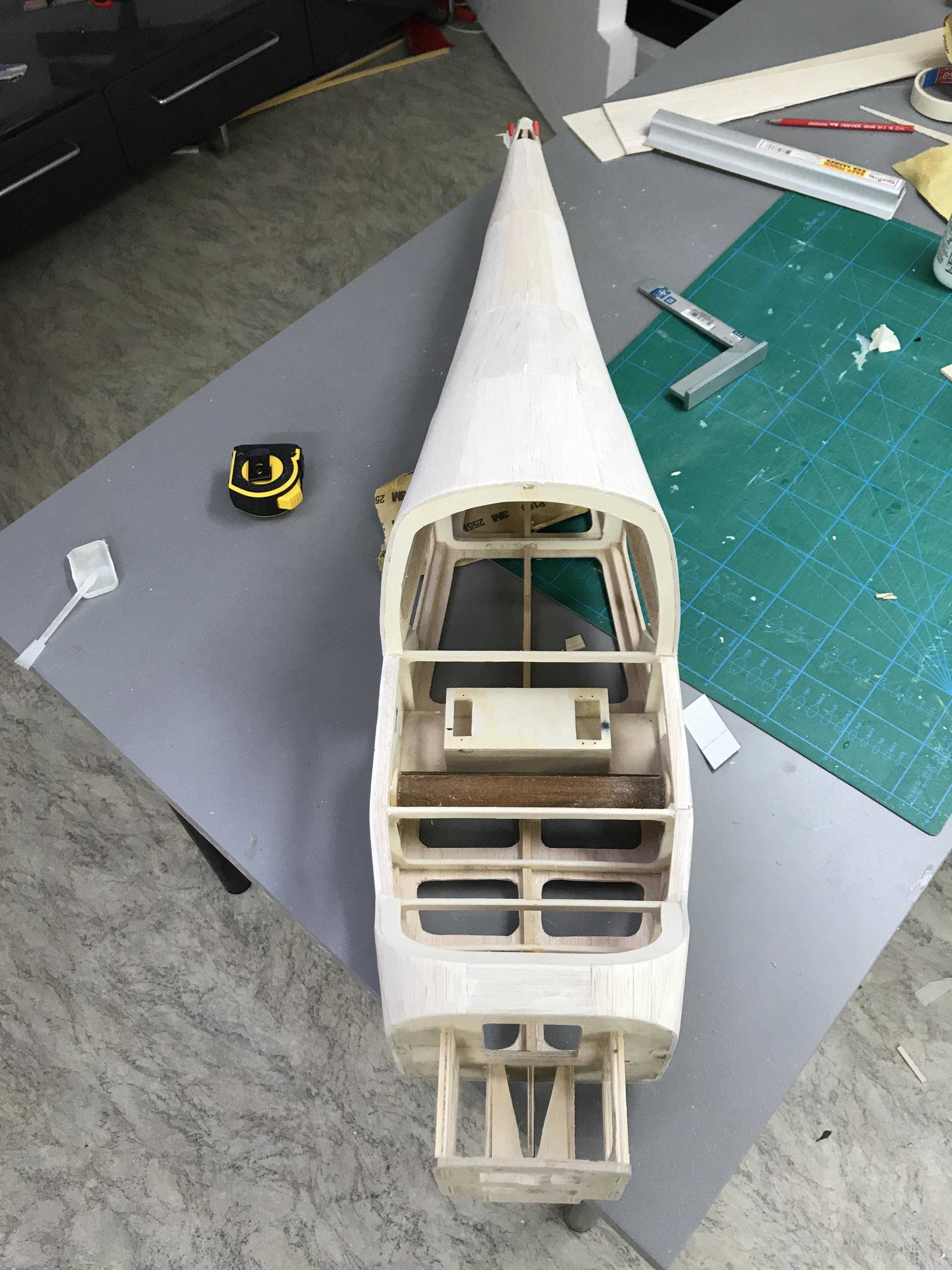

Nun werden die oberen Rumpfspanten aufgeklebt. Auch diese werden aus 3mm Pappelsperrholz gefertigt. Erstmals werden die Dimensionen des Rumpfes deutlich. Bei einer vergleichsweise geringen Spannweite ist der Rumpf beachtlich "bullig".

In diesem Abschnitt wurden auch bereits seitlich und unten die 2mm dicke Balsaholzbeplankung aufgebracht.

Damit später auch eine gleichmässige runde Rumpfform entstehen kann, wird der obere Rumpteil nun mit dünnen 2x3mm Birkenhölzern versteift. Dies ist auch notwendig, damit die Rumpfbeplankung später Stück für Stück sauber aufgebracht werden kann.

Um die Wartezeiten zu verkürzen, habe ich beim Verkleben dieser Versteifungen auf mittelflüssigen Sekundenkleber gesetzt. Bei der späteren Beplankung wird das ganze dann ohnehin genügend gegenseitig verklebt werden.

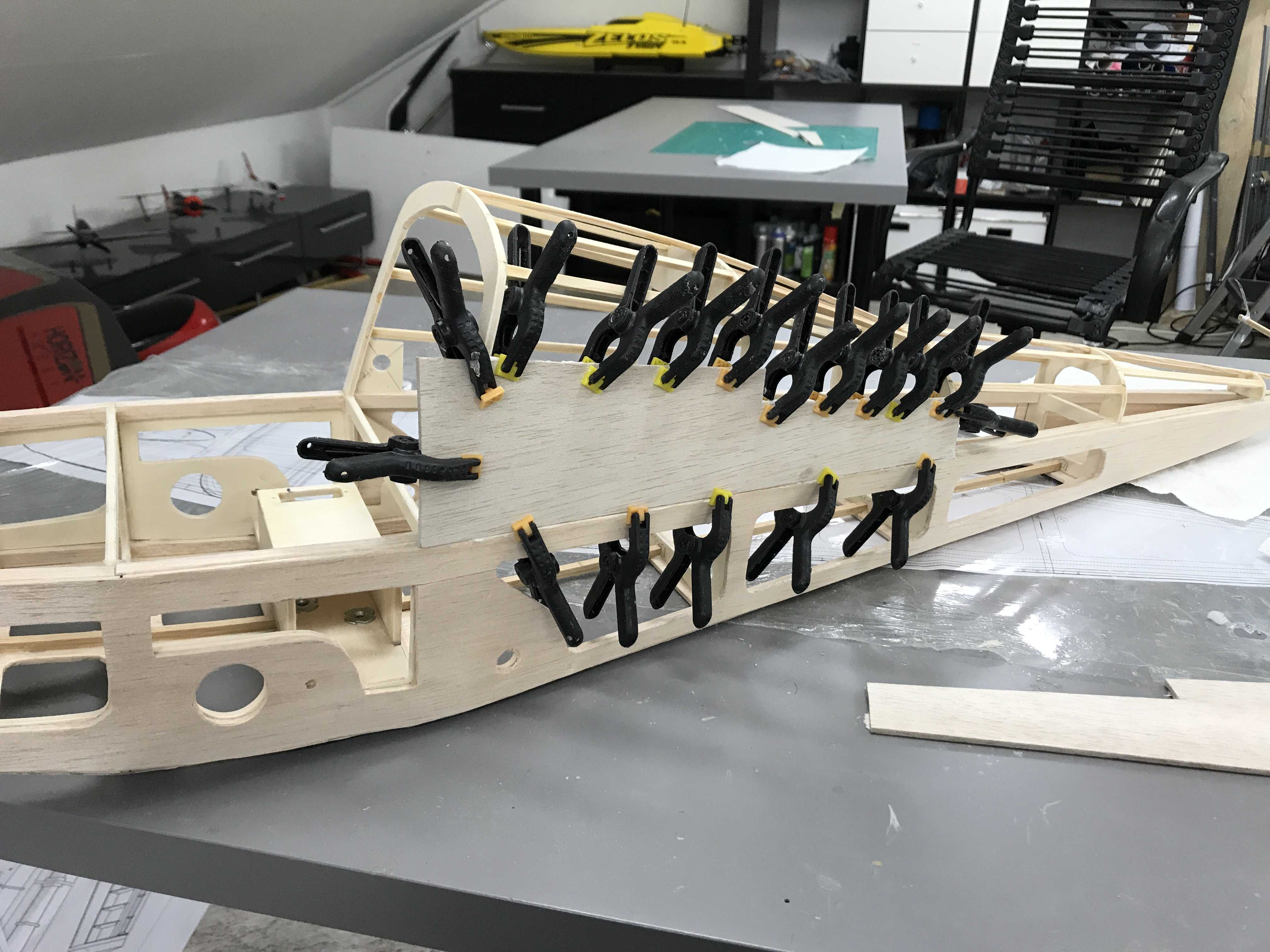

Element für Element wird nun die 2mm starke Balsaholzbeplankung aufgebracht. Eine Fleissarbeit, denn damit später der Rumpf gleichmässig rund ausschaut, muss mit vielen kleinen Elementen gearbeitet werden. Dabei muss jedes Element jeweils sauber angebracht und angepresst werden, damit die gleichmässige Wölbung ensteht.

Nachdem die ganze Beplankung aufgebracht wurde, wird geschliffen und gespachtelt. Nochmals geschliffen wieder gespachtelt usw..

Beim Spachtel ist es wichtig darauf zu achten, dass ein Leichtspachtel verwendet wird. Ich verwende gerne dazu den Moltofill Modellier, welcher in den meisten Baumärkten erhältlich ist.

Die Tube schaut zimlich ähnlich aus, wie der Standard-Moltofill. Wenn man die beiden Tuben jedoch in der Hand hält, wird der Unterschied deutlich... Wenn man glaubt eine leere Tube zu kaufen, dann hat man den richtigen.... ;-).

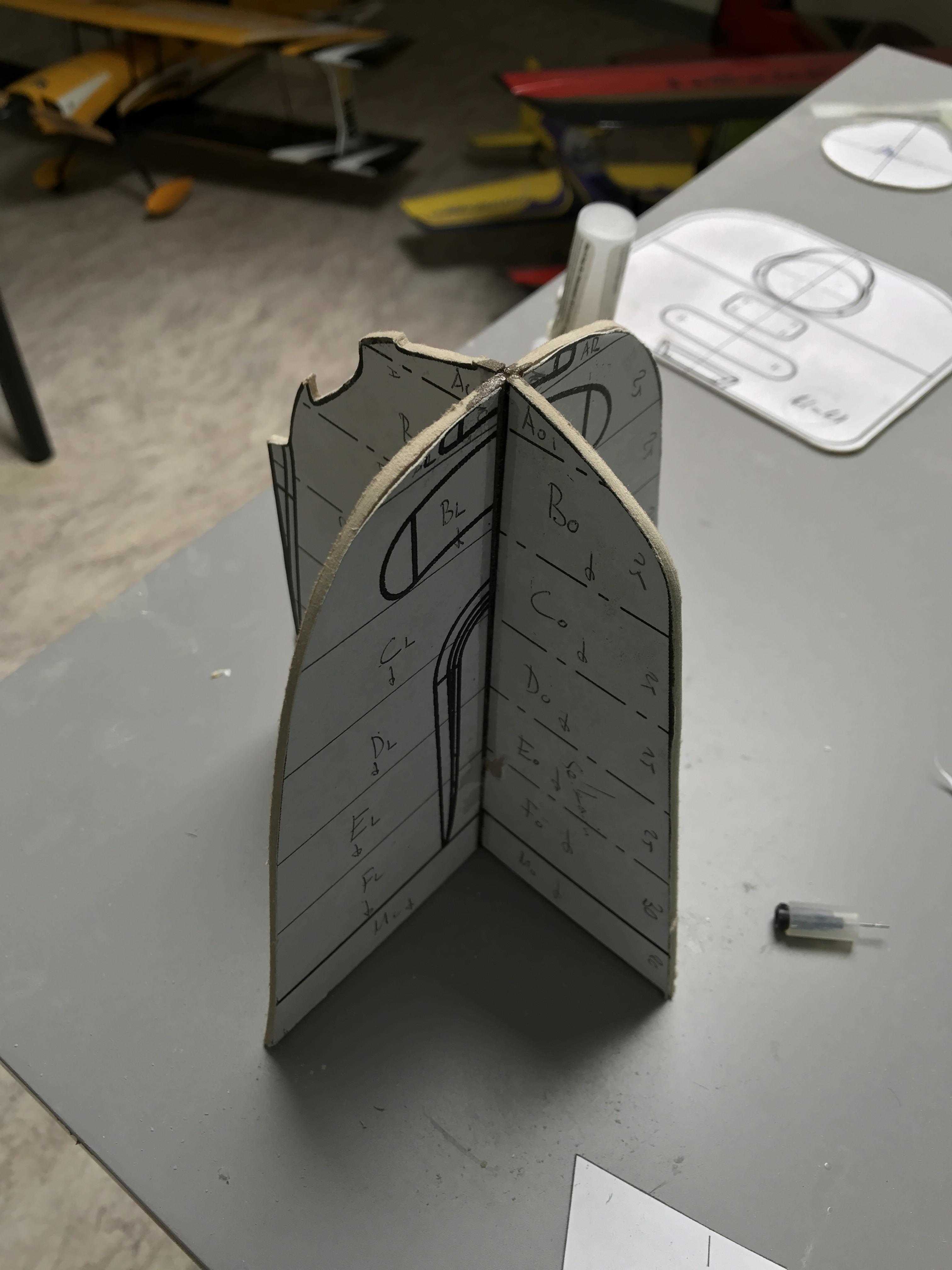

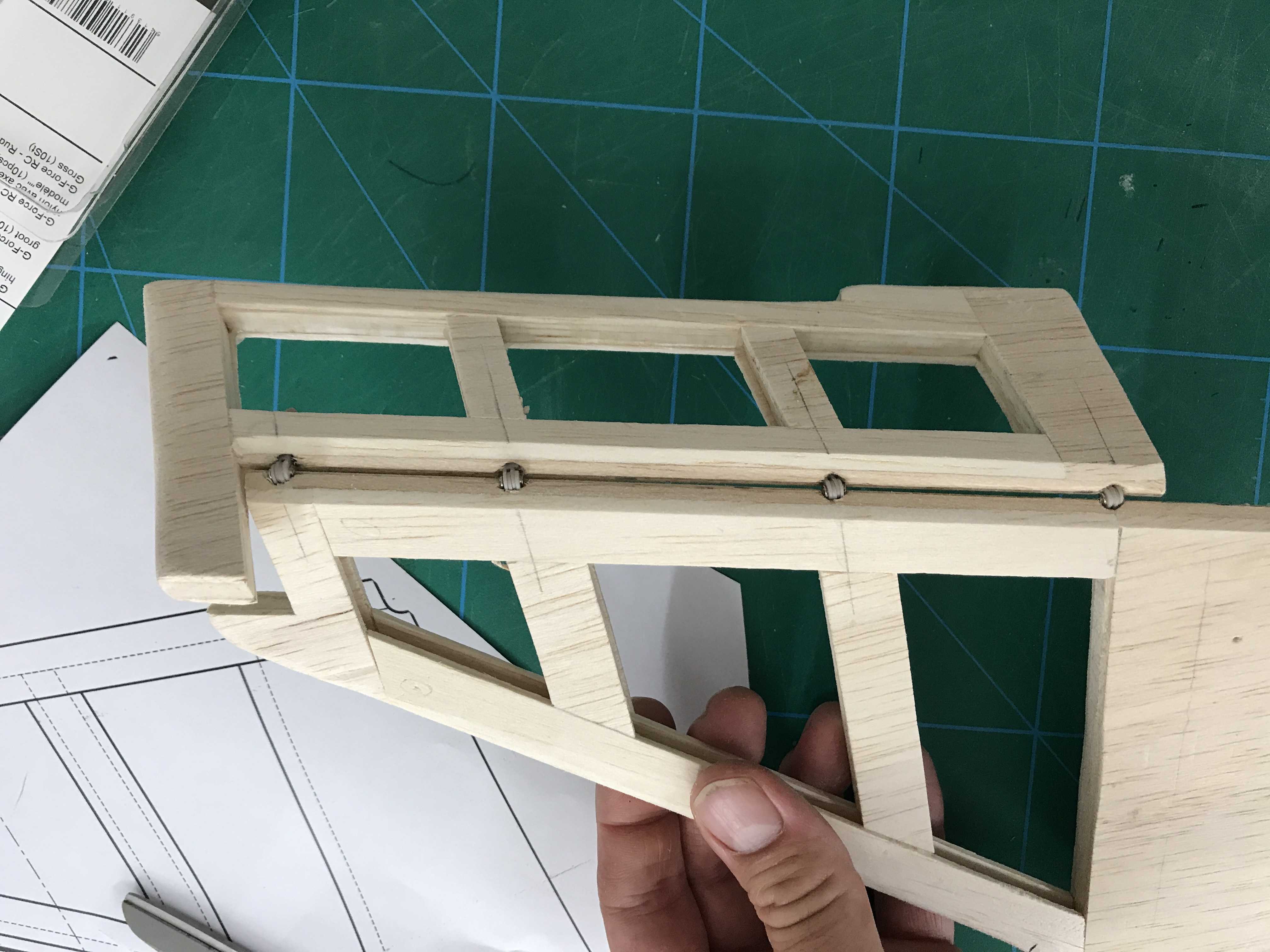

Nun wir das Höhen- und Seitenleitwerk gefertigt. Diese entstehen komplett aus Balsaholz. Der Clou dabei: die äussere dünnere Beplankung wird in entgegengesetzter Maserung zum dickeren Mittelteil verklebt. Durch dieses Verfahren wird das Leitwerk sehr Verwindungssteif bei sehr geringem Gewicht.

Das Höhenleitwerk erhält bei diesem Flieger keine Profilierung.

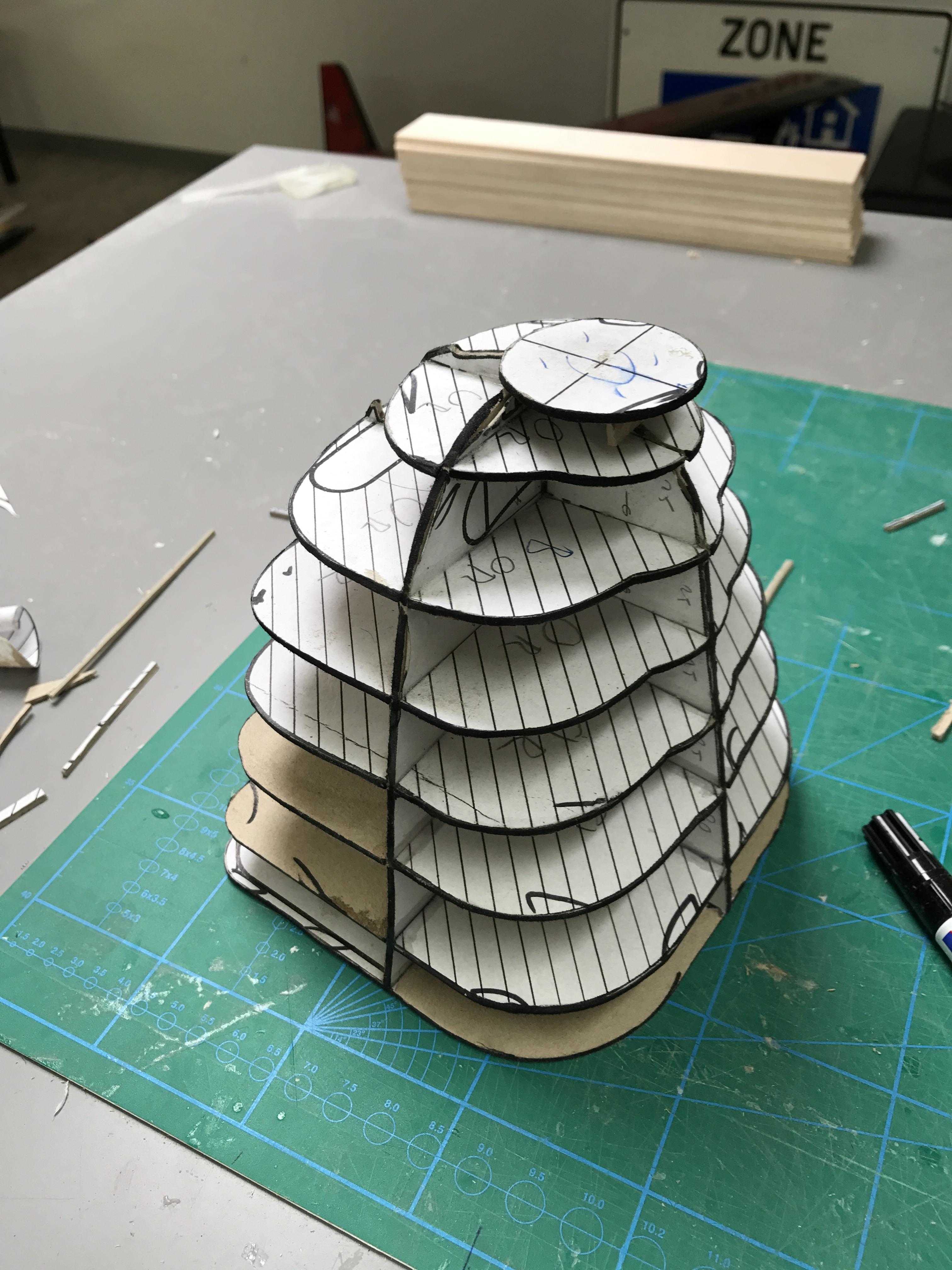

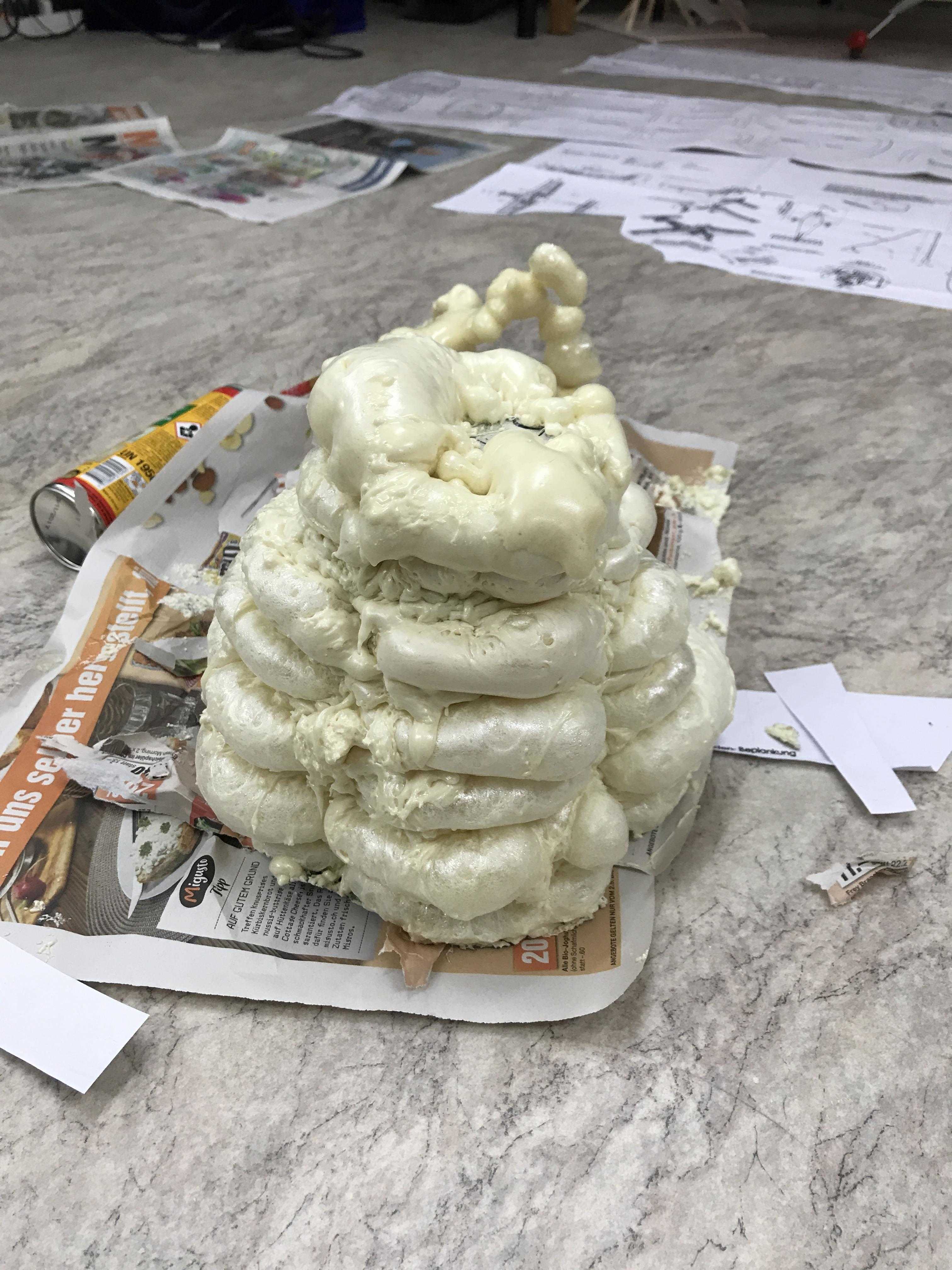

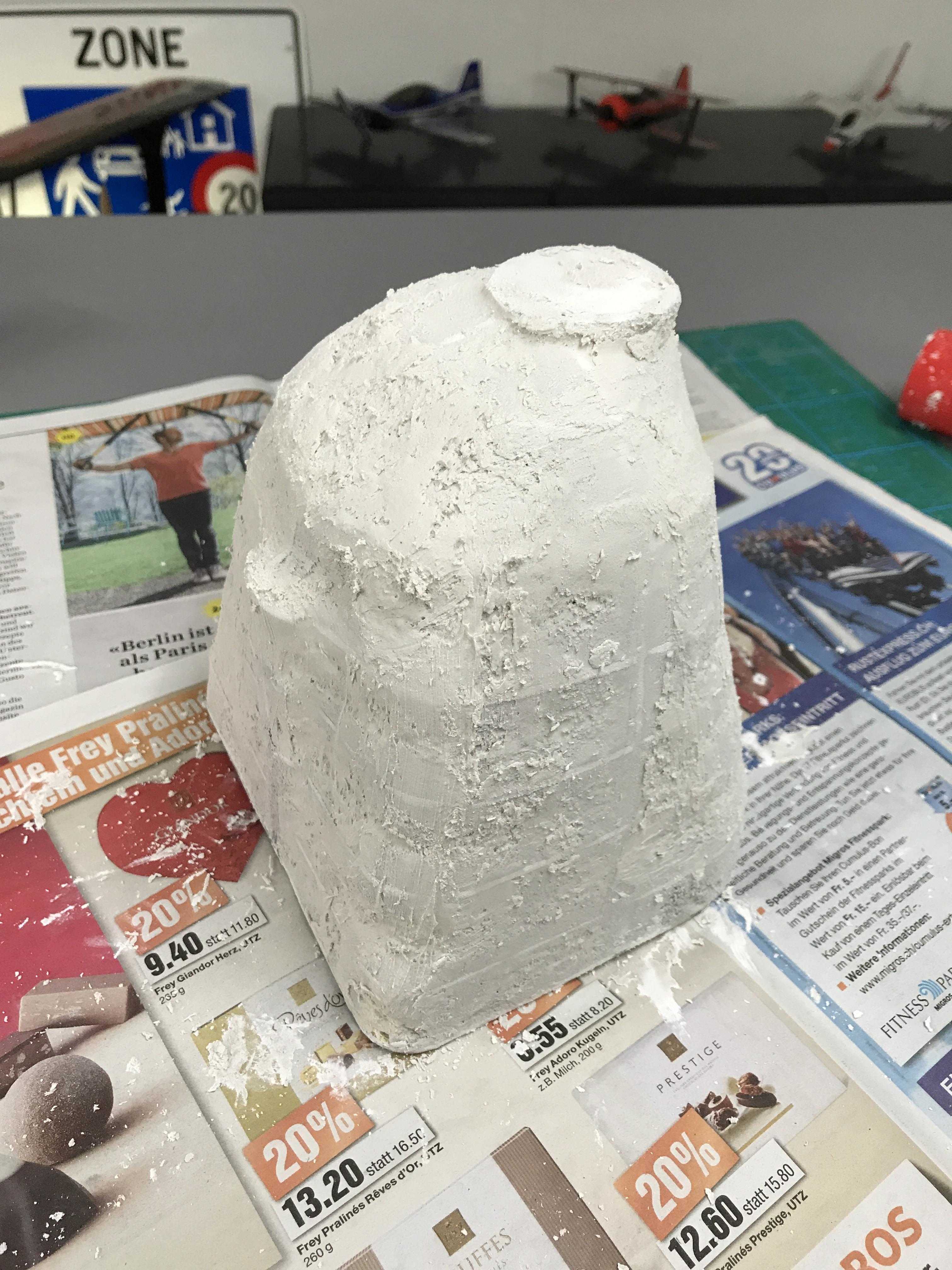

Ein zeitaufwändiger Teil der Tecnam war die aus GFK gefertigte Motorhaube. Da ich nicht vor habe eine Serienproduktion der Hauben zu fertigen, habe ich mich dafür entschieden eine Positivform zu modellieren. Diese entstand Schritt für Schritt aus Gibskarton. Danach wurden alle Zwischenräume mit Bauschaum ausgefüllt. Nach der Aushärtung ging es dann daran alle Überreste abzuschneiden und zu schleifen.

Dann heisst es wieder spachteln, schleifen, spachteln, schleifen.... Dieser ist in der Struktur stabiler was beim Formenbau von Vorteil ist. Nach dem mehrfachen Auftragen des Trennmittels wird dann Glasfasermatte für Glasfasermatte auflaminiert. Alles gut durchgetrocknet kann nun die Positivform entfernt werden. Trotz genügend Trennwachs war dies ein relativ mühsamer Arbeitsgang. Danach heisst es wieder schleifen, schleifen, schleifen bis das ganze die nötige Form und Oberflächenbeschaffenheit hat.

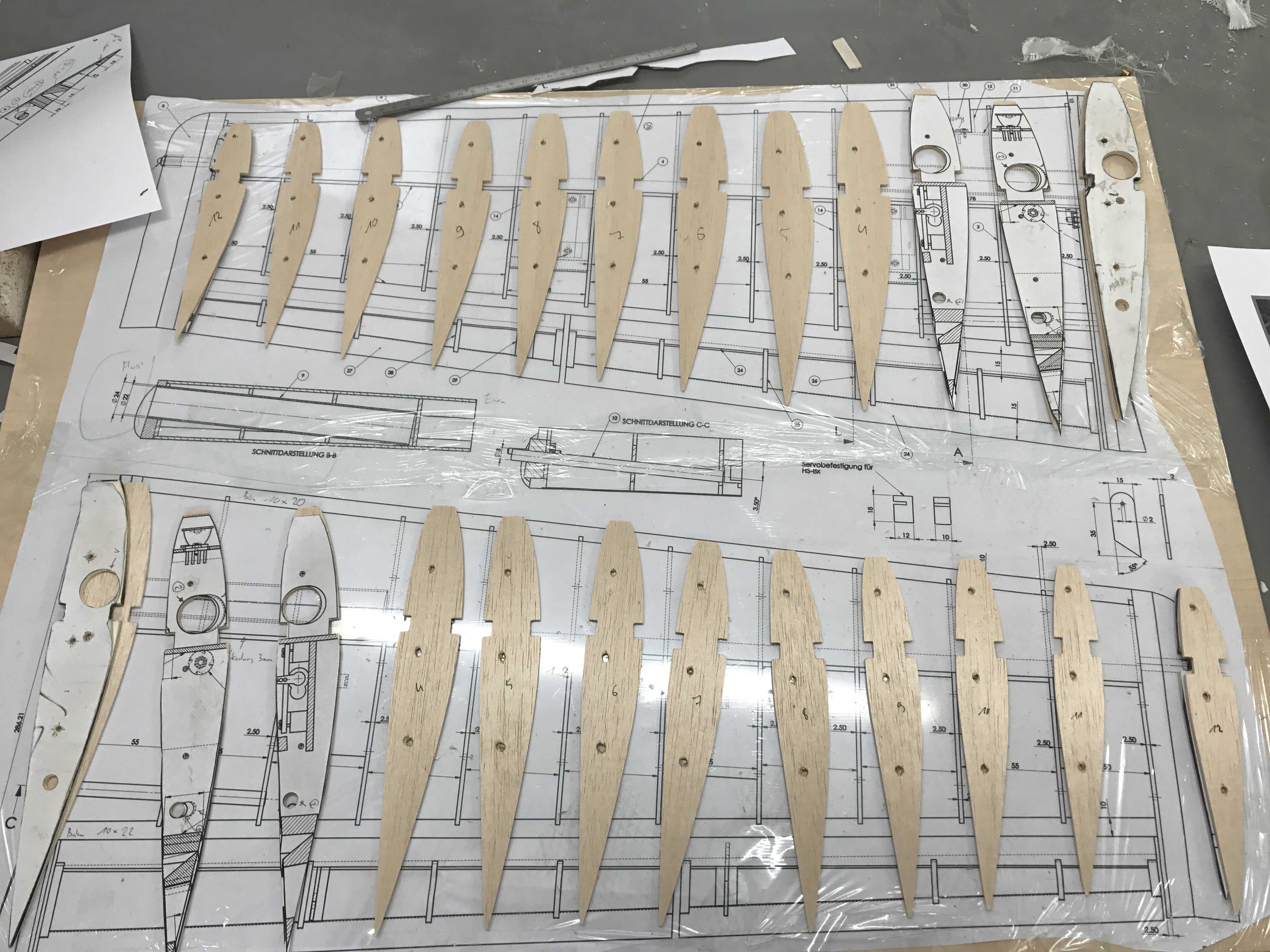

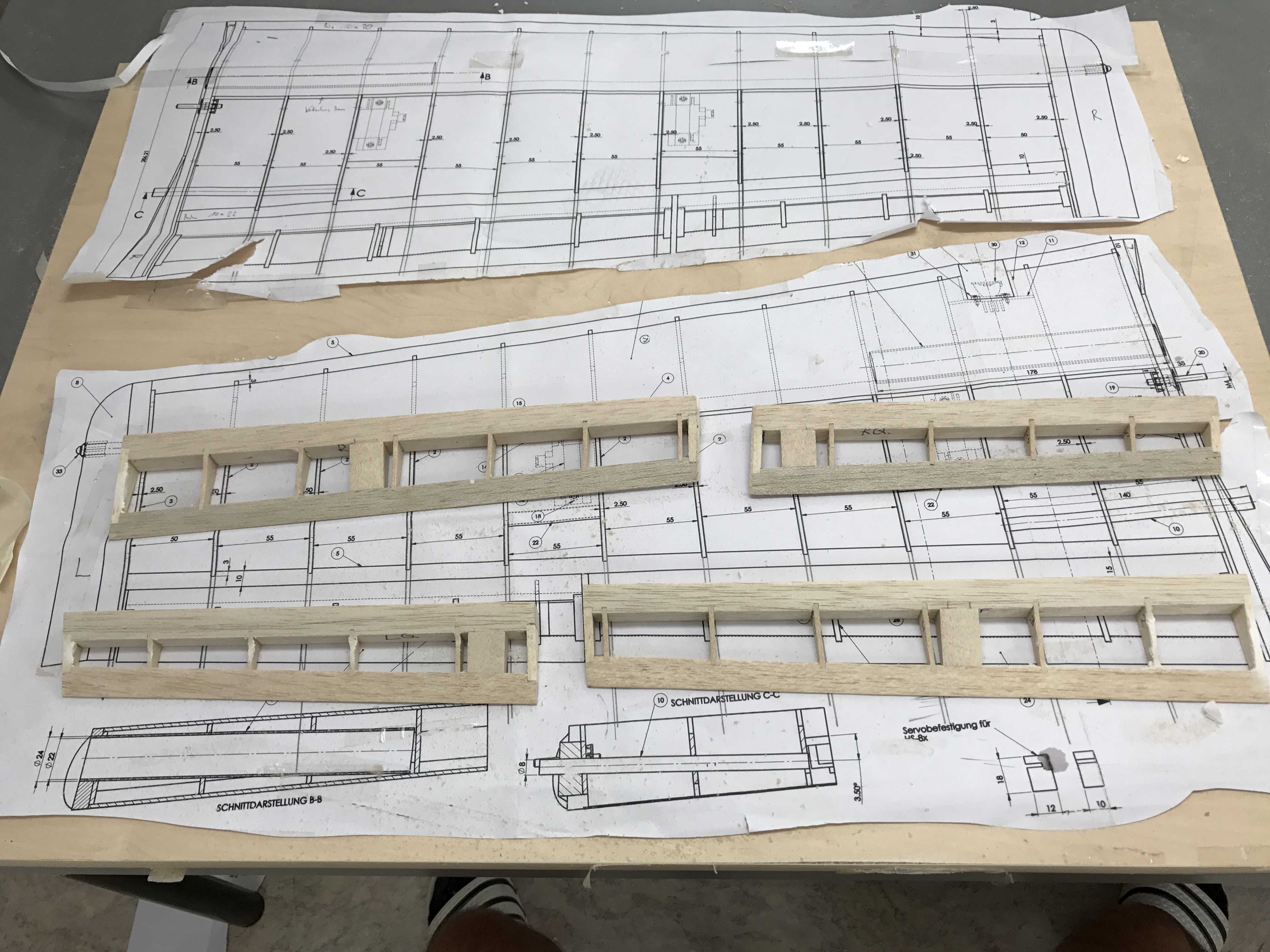

Jetzt geht es an den Bau der Tragflächen. Damit die Rippen nicht alle einzeln ausgesägt werden müssen, habe ich das ganze im sogenannten Blockverfahren hergestellt. Durch die deutliche Verjüngung nach aussen, müssen dazu jeweils doppelt so viele Rippen eingespannt werden um später dann jeweils jede zweite Rippe zu verwenden.

Ich persönlich säge lieber jede Rippe einzeln aus. Der Bauplan sah jedoch die Blockbauweise vor und ein zeichnen jeder Rippe einzeln war mir dann doch etwas aufwändig.

Die Rippen vom Block gelöst und auf dem Bauplan zurechtgelegt kann es nun weitergehen.

Wichtig ddabei ist, dass die Aussparungen für das Hüllrohr in den ersten 3 Spanten versetzt gebohrt werden. Warum? Die Tragflächen werden später einen Anstellwinkel von 3,5 Grad haben, damit dies realisierbar ist, muss das Hüllrohr später "schräg" eingeklebt werden.

Auch das hintere Loch der Verdrehsicherung in den ersten 3 Rippen muss versetzt gebohrt werden Angestrebt ist eine EWD von 1,5 Grad.

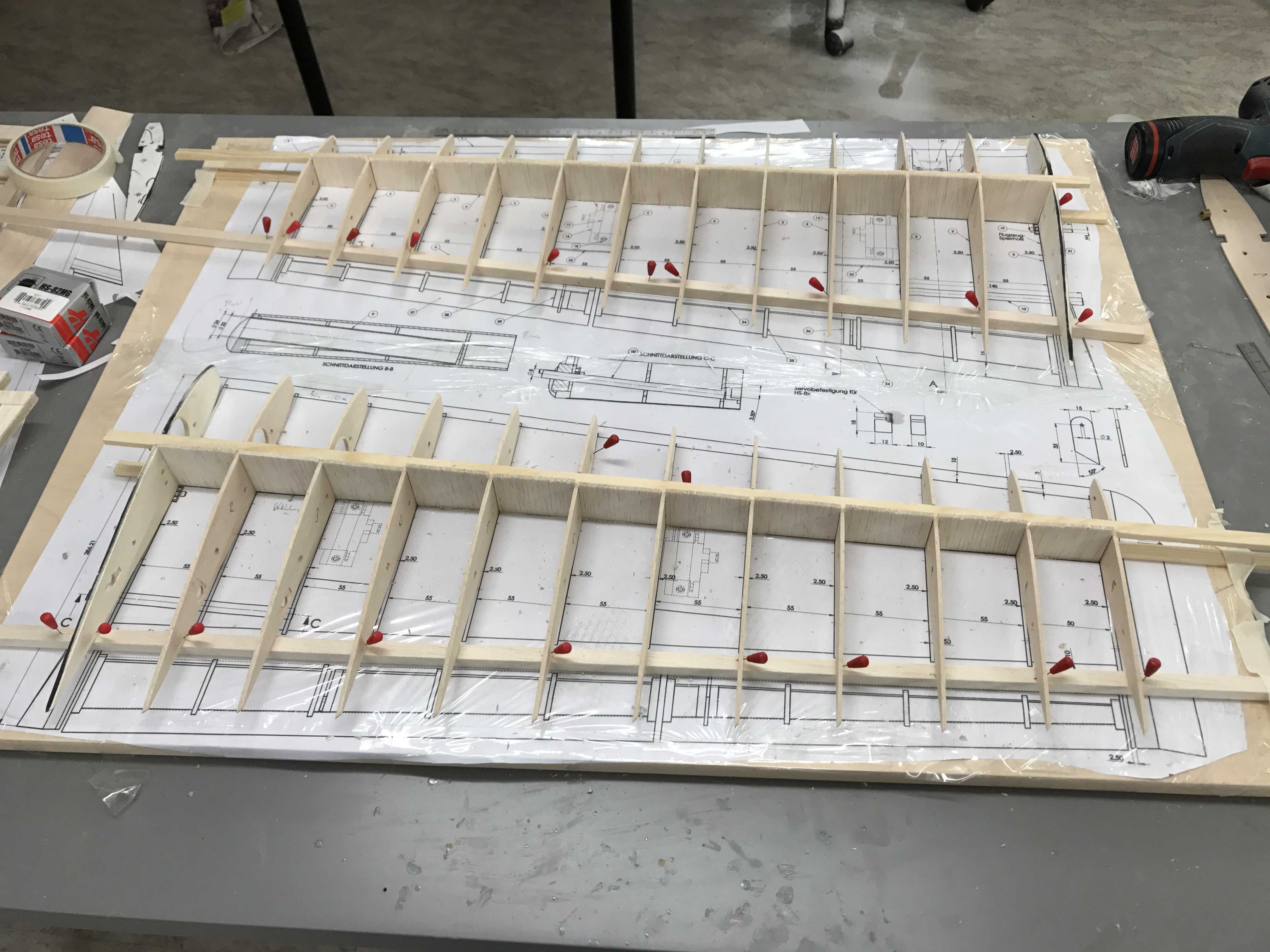

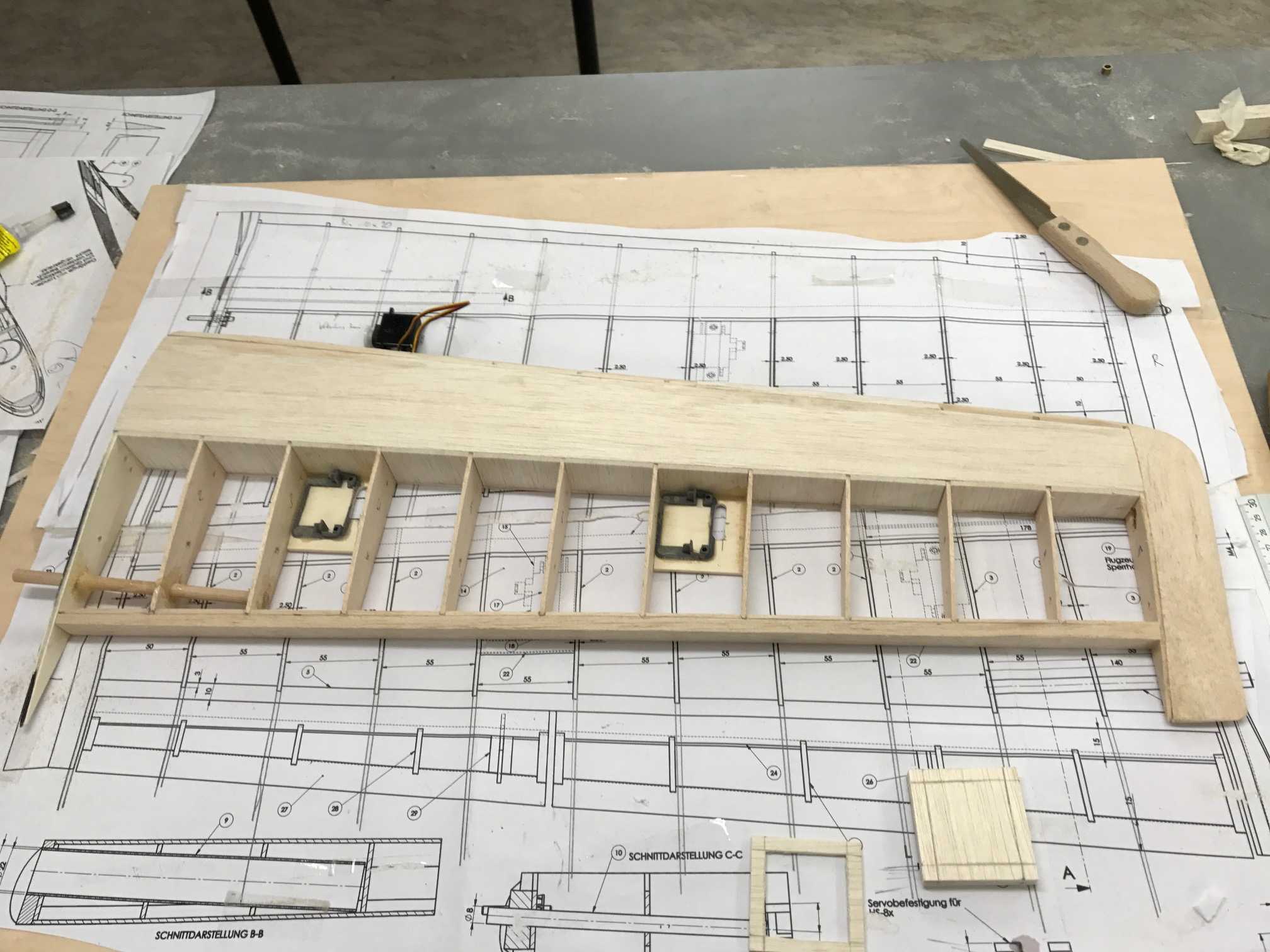

Zuerst werden die Holmen auf dem Baubrett gemäss Bauplan fixiert. Danach wird Rippe für Rippe in Position gebracht und festgeklebt. Wichtig dabei, dass die Rippen hinten auf einem provisorisch unterlegten Holz aufliegen, damit die exakte Verwindung der Tragfläche entsteht.

Nach dem Verkleben des oberen Holmes wird nun auch die Holmverkastung (in stehender Maserung!) angebracht. Nur so wird die notwendige Verwindungssteife der Tragfläche erreicht.

Zuerst wird die Beplankung auf der Oberseite der Tragflächen durchgeführt. Damit das dünne Balsaholz flächig, bündig an den Rippen aufliegt, muss dies natürlich entsprechend beschwert werden.

Dafür gibt es verschiedenste Möglichkeiten. Ich habe dazu mit nassem Sand gefüllte Einmachglässer in Kombination mit 6S Lipo-Akkus verwendet. Auch Sandsäcke erfüllen dabei gut Ihren Zweck.

Nachdem die obere Beplankung aufgebracht wurde, werden die Tragflächen auf den Rumpf "gefädelt". Jetzt wir der endgültige Winkel der Tragfläche eingestellt und dass Hüllrohr in den Tragflächen verharzt sodass sich der exakte Winkel von 3,5 Grad ergibt..

Alles ausgemessen und sauber verklebt, können die Tragflächen fertiggestellt werden.

Die obere Beplankung wird aufgebracht, die Servoböden für Querruder und Landeklappen werden fixiert sowie die passenden Servohalterungen verklebt.

Jetzt wird auch die Nasenleiste und der Randbogen angebracht und alles sauber verschliffen. Besonders beim Randbogen ist fleissarbeit gefragt. Dieser wurde aus einem Balsablock geschliffen.

Nachdem die Traflächen (mit Ausnahme der Querruder und Flaps) fertig sind, geht es daran das Leitwerk korrekt auszurichten.....

Nachdem der dafür notwendige Auschnitt im Rumpf gefertigt wurde, wird zuerst das Höhenleitwerkt eingesteckt und mittels EWD-Waage in die exakte Position gebracht (EWD 1,5 Grad).

Damit dies gelingt, ist es von Entscheidung, dass der Rumpf perfekt auf dem Bautisch fixiert ist.

Anschliessend kann auch das Seitenleitwerk montiert werden. Dabei ist natürlich auf einen exakten Winkel von 90 Grad gegenüber dem Höhenleiterwerk zu achten.

Bei den Scharnieren habe ich mich für 3 mm Stiftscharniere entschieden. Stiftstarniere sind meiner Ansicht nach am einfachsten zu Verbauen und halten den kräften dieser Maschine definitv genügend Stand.

Der Rohbau ist fast fertig....

Alles nochmals sauber prüfen und weiter geht's.

Natürlich dürfen die Ruder auch nicht vergessen werden...

Dies war ein aufwändiger und zeitraubender Abschnitt. Nachdem diese endlich gefertigt waren und Rumpf entsprechend angepasst wurden wurden die Scharniere eingepasst.

Die Querruder wurden wiederum mit Stifstarnieren befestigt, während die Landeklappen mit Landeklappenscharnieren angelenkt werden (detaillierte Fotos dazu fehlen leider).

Bei den speziellen Landeklappenscharnieren entsteht beim Anstellen der Klappen ein deutlicher Spalt zwischen Tragfläche und Klappen. Dadurch kann etwas Luft zwischen den Tragflächen und den Klappen durchströmen. Somit können die Klappen deutlich steiler angestellt werden ohne dass der Vogel in einen Strömungsabriss kommt.

Beleuchtung:

Möglichst Scale soll die Beleuchtung sein. Dabei kommt im Heck ein weisses Positionslicht und ein Beacon zum Einsatz. In den Tragflächen jeweils ein Positionslicht. Auch der originalgetreue Landescheinwerfer in der linken Tragfläche darf natürlich nicht fehlen! Bei der Beleuchung setze ich stehts auf die LED's von Innoflyer.

Allmählich nimmt der Vogel Form und Farbe an...

Rumpf sowie Tragflächen wurden mit weisser Oracover-Folie bespannt....

Nun geht es an den Bau des Cockpits:

Zuerst wird der Rahmen eingepasst und mit 3 Hilfleisten gestützt. Diese werden nach dem durchtrocknen des Leims wieder entfernt. Nach dem Auskleiden mit Balsaholz wird nochmals ein Rahmen aufgedoppelt und danach das Cockpit gebaut. Die Rahmenkonstruktion besteht aus 3mm Pappel und die Beplankung aus 3mm Balsaholz. Dann wird die Instrumententafel gebaut und eingeklebt.

Die beiden Piloten mussten noch etwas zurechtgestutzt werden, damit sie ins Cockpit passen ;-). Die Rückenlehnen sind aus 6mm Depron.

Zu guter letzt kommt die Vivak-Haube auf die Konstuktion. Diese wird mit kleinen selbstschneidenden Schrauben am Rahmen befestigt. Zu guter letzt wir Orastick aufgeklebt wo nötig.

Das angelenkte Spornrad sowie die Radschuhe habe ich mir bestellt. Den CFK-Fahrwerkbügel hatte ich zu Hause noch rumliegen. Dieser musste noch auf die entsprechende Länge gekürzt werden. Die Anlenkung des Bugrades erfolgt über das Seitenruderservo

Die CFK-Anlenkungen wurden mit Epoxy eingeklebt. Die Servohörner sind aus Aluminium.

Die Ruderscharniere der Querruder wurden mit Stiftscharnieren realisiert, während für die Landeklappen spezielle Landeklappenscharniere verwendet wurden.

Für die Anlenkstangen verwende ich am liebsten Gabelköpfe mit metrischem Gewinde (M2 oder M3). Dies ergibt eine spielfreie Anlenkung und die Feinjustierung ist durch das Gewinde einfach zu bewerkstelligen (beidseitige Kontermutter nicht vergessen, damit sich die Gewindestange nicht durch die Vibrationen selbst rausdreht!).

Jetzt gehts noch an den Innenausbau für Akku etc. und dann geht's na Finish....