Cassutt Aggressor

Bei diesem Bauprojekt habe ich mich für die "faule" Variante entschieden und habe mir den Teilesatz von FMT gekauft. Somit entfiel in diesem Projekt das Aussägen der meisten Spanten, Rippen, Motorträgern, etc.

Dennoch ist dieses Flugzeug eines der aufwändigsen Projekte: Der Rumpf sowie die Tragflächen werden komplett beplankt , danach mit Glasfaser und Epoxydharz laminiert und anschliessend lackiert. Eine Folierung entfällt somit weg.

Technische Daten/Setup:

|

Modell: |

Cassutt Aggressor |

|

Hersteller: |

Eigenbau nach Bauplan |

|

Spannweite: |

1500 mm |

|

Länge: |

1360 mm |

|

Abfluggewicht: |

ca. 3200 g |

|

Motor: |

Scorpion SII-4025-520 kV |

|

Propeller: |

APC 12x14 |

|

Regler: |

CC Phoenix Edge 75 |

|

BEC: |

- |

|

Akku: |

6S 4000mAh |

|

Servos: |

Hitec HS125-MG

(QR) |

|

Empfänger: |

Spektrum AR8010T |

|

Extras: |

|

Leistungsdaten:

|

Leistung: |

1286 W |

|

Standschub: |

6212 g |

|

Leistungs-Gewicht: |

421 W/kg |

|

Schub-Gewicht: |

1,88:1 |

|

Pitch-Speed: |

209 km/h |

Begonnen habe ich -wie üblich- beim Bau des Rumpfes. Wie bereits erwähnt, habe ich mich bei diesem Projekt dafür entschieden den Laserteilesatz zu kaufen und mir so die Arbeit erspart alle Rippen, Spanten usw. selbst gemäss Bauplan auszusägen.

Diese "ersparte" Zeit wird aber dafür in den Selbstbau des Fahrwerkes sowie in die Lackierung des Rumpfes sowie der Tragfläche investiert. Auf die konventionelle Folienbespannung wird somit gänzlich verzichtet. Doch dazu später mehr....Rumpfaufbau mal anders...

Normalerweise wird der Rumpf Spant für Spant mit dem auf dem Baubrett befestigten Bauplan aufgebaut.

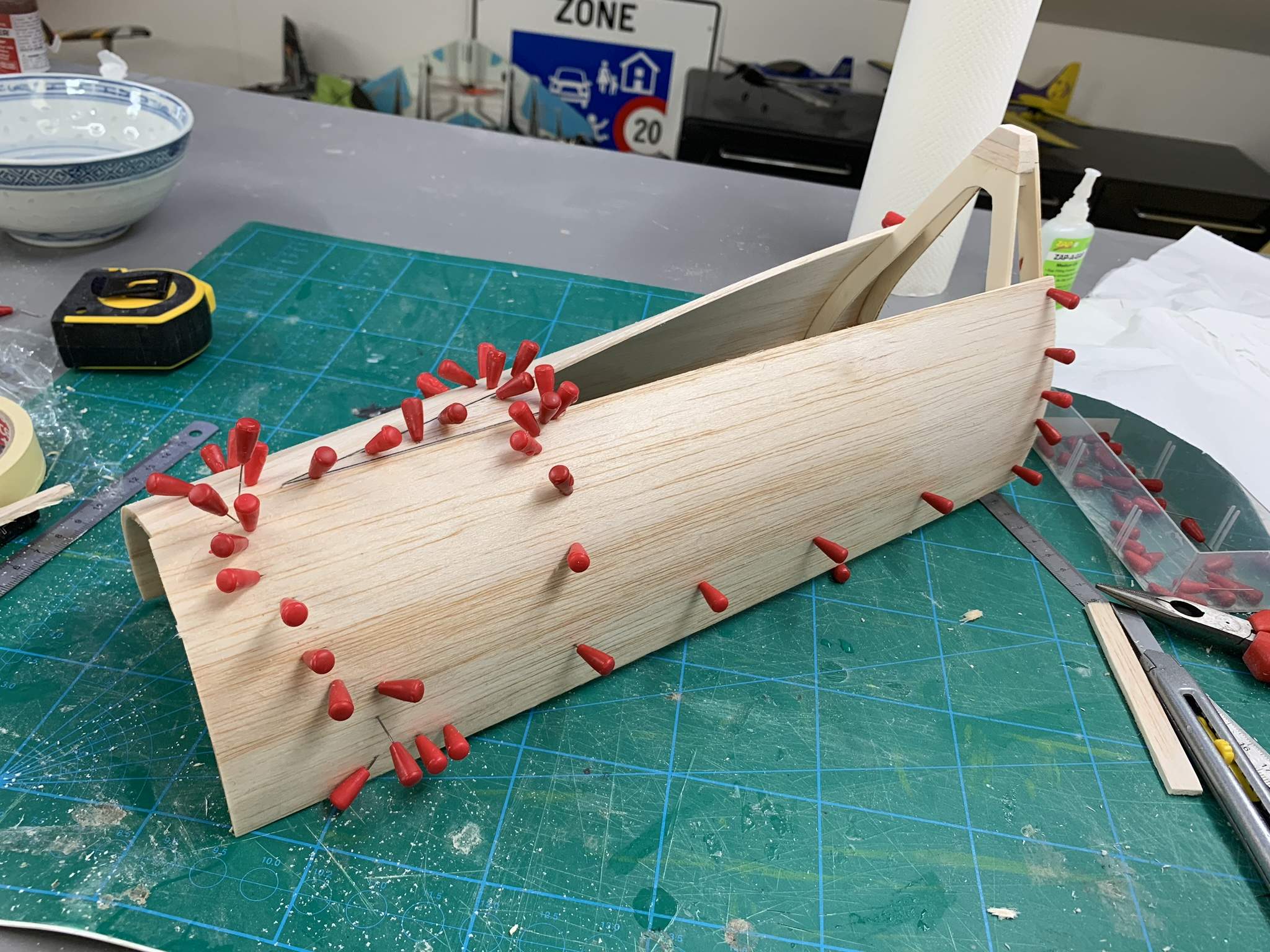

Ganz anders jedoch beim Cassutt Agressor. Begonnen wird mit einer der seitlich liegenden Beplankungen.

Bei der Casssutt ist noch so manches anders als beim standardmässingen Bau eines Holzfliegers, wenn es sowas überhaupt gibt...

Nachdem alle Spanten und Rumpfteile auf der einen Rumpfseite eingesetzt und verklebt sind wird auch die zweite Seite ausgerichtet und verleimt.

Später wird die Tragfläche als ganzes auf den Rumpf geschraubt.

Auch der Antrieb -Scorpion SII4025-520kV- darf das erste mal probesitzen. Bei einem angepeilten Abfluggewicht von 3 - 3,5kg sollte genügend Schub vorhanden sein.

Bevor es mit dem dem Bau des Rumpfes weitergeht, wird das Höhen- und Seitenleitwerk gefertigt und in den Rumpf eingepasst:

Dazu wird der Bauplan auf dem Baubrett befestigt und dann aus selbst zugeschnitten und Balsaleisten das Leitwerk, und die Ruderflächen gefertigt. Mit Ausnahme des Verbindungsstückes der beiden Höhenruder ist das komplette Leitwerk aus Balsa gefertigt.Anschliessend wird das Leitwerk beidseitig mit entgegengesetzter Maserung beplankt und profiliert. Die Ruderflächen werden zuerst angeschrägt und dann ebenfalls beplankt. Eigentlich schade, denn so sieht man die ganze Arbeit "darunter" nicht mehr ;-).

Danach wird zuerst Leitwerk rechtwinklig auf dem Baubrett verklebt und danach die komplette Einheit mit dem Rumpf verbunden.

Nun geht es auch wieder mit dem Rumpf weiter.:

Zuerst wurde der Rumpfbauch beplankt und danach der hintere Rumpfrücken.

Auch das Aluminiumfahrwerk wird probehalber montiert. Später wird dieses dann durch ein selbst hergestelltes CFK-Fahrwerk erstetzt. Auch dazu später mehr.

Damit der Rumpf auch richtig verundet werden kann, war ensprechend viel -bzw. dickes- Balsaholz von nöten. Es brauchte doch einiges an Schleifarbeit bis das gewünschte Ergebnis ereicht wurde.

Bevor auch der vordere Rumpfrücken vollständig beplankt wurde, wurde der Nasenbereich ensprechend aufgedoppelt und zugeschliffen, dass die Motorwelle und der Spinner entsprechend passen.

Damit der Zugang zum Motor, dem Regler usw. auch später noch möglich ist wurde für den vorderen Rumpfrücken noch eine "Service-Klappe" vorgesehen werden. Grad noch gross genug, dass der Motor noch montiert werden kann. Dazu mussten die vorderen Spanten durchtrennt werden.Danach konnte konnte auch der vordere Rumpfrücken, sowie die "Service-Klappe" beplankt werden.

Jetzt geht es an die Tragfläche, diese wird -wie erwähnt- nicht in einem Stück gebaut.

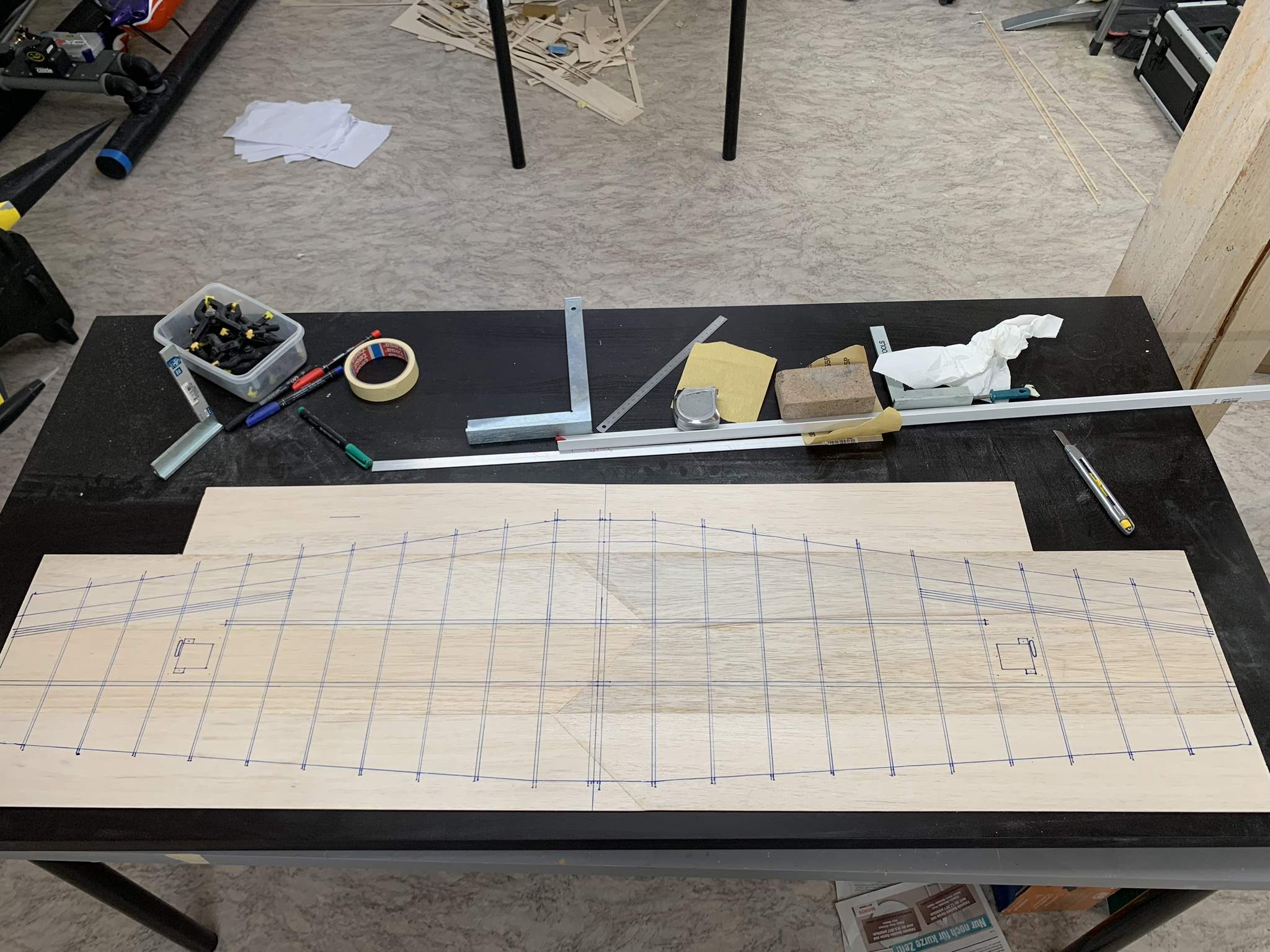

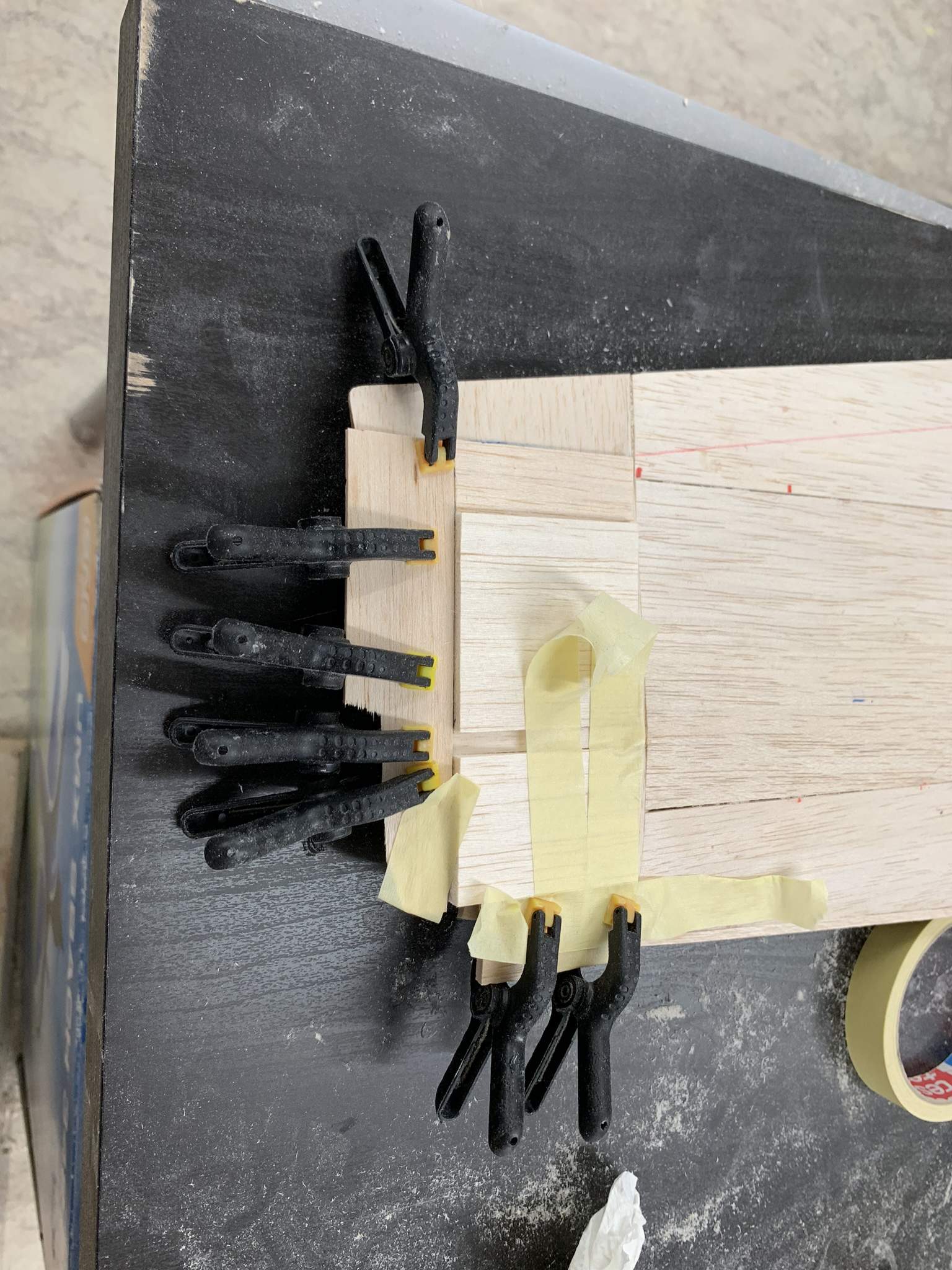

Zuerst wird der Bauplan auf ein entsprechend grosses Balsabrett übertragen. Um solch ein grosses Balsabrett herzustellen, werden jeweils 2 handelsübliche Balsabretter geschäftet und danach miteinander verklebt. Von diesen "verlängerten" Balsabrettern werden dann soviel aneinander gesetzt, bis die benötigte Fläche erreicht wird.

Mit den den Tragflächenholmen wird gleich verfahren: Es müssen 2 Kiefernleisten geschäftet werden. Danach werden diese auf die vorbereitete Beplankung verleimt.

Nun werden alle Rippen aufgeleimt, die oberen Holme verklebt und die Verkastung mit stehender Masererung gefertigt.

Auch der Schacht für die Servos sowie die Verstärkungen im Bereich wo später die Querruder ausgeschnitten werden, sowie die Verstärkungen wo später die Servohörner Ihren Platz finden werden, werden angebracht. Nicht zu vergessen natürlich auch die Kabelkanäle aus Strohhhalmen für die Querruderservos.

Nachdem auch die Naselleiste angebracht wurde wird die obere Beplankung aufgebracht und die Randbögen angebracht. Da ich auch die Tragläche lackieren werde anstelle zu bespannen müssen auch diese sauber beplankt und verschliffen werden.

Erstmals zeigt sich der Vogel auf dem Bautisch als ganzes....

Nach dem Bau der Tragfläche ging es an die Kabinenhaube.

Zuerst wurde das "Gerüst" auf dem Baubrett aufgebaut und danach entsprechend auf dem Rumpf eingepasst. Das dazwischenlegen einer Klarsichtfolie hilft dabei, alles Spanten zu verleimen ohne dass die Kabinenhaube am Schluss ungewollt festklebt.

Damit die Beplankung aufgebracht werden konnte wurden die mehrteiligen Beplankungsteile von aussen gewässert. Dadurch biegen Sie sich diese von selbst und lassen sich ohne Spannung verleimen.

Anschliessend wurden die Abmessungen des Kabinenhaubenauschnittes entprechend dem Bauplan auf die Beplankung übertragen und ausgeschnitten.

Natürlich dürfen die "Hamsterbacken" bei der Cassutt nicht fehlen, auch wenn diese beim Modell eher kosmetischer Natur sind.

Da die Rundungen deutlich grösser sind als bei der Kabinenhaube oder der Tragfläche muss zwangsläufig "gestückelt" werden.

Der Aufwand lohnt sich aber!

Es folgt der harzige Teil. Und dies ist wortwörtlich zu nehmen....

Da Rumpf sowie Tragfläche lackiert anstelle foliert werden, wir zuerst die komplette Oberfläche mit 49g/m2 Glasfasergewebe überzogen und danach verschliffen und geschliffen.

Leider eine etwas zeitaufwändige Arbeit, da besonders beim Rumpf aufgrund der vielen Ecken und Kanten in mehreren Etapen laminiert werden muss. Mit den Ruderflächen wird natürlich genau so verfahren.

Nebst der glatten und lackierbaren Oberfläche, wird der Rumpf dadurch auch deutlich stabiler und die Oberfläche schlagfester.

Besonders unterhalb der Kabinenhaube fehlt es dem Rumpf an Steifigkeit. Dieser Schwachpunkt wird durch die Beschichtung deutlich verstärkt. Eine zusätzliche Verstärkung mit Leisten im Rumpfinneren ist somit nicht notwendig.

Mehr dazu kann man auch in meinem Beitrag "Lackieren statt Folieren" lesen.

Nach dem aufwändigen Laminieren des Rumpfes, der Tragfläche und der Ruder geht es ans Lackieren. Ich habe mir hierzu eine eigene Mini-Lackierkabine gebaut, welche für diesen grade noch so ausgereicht hat.

Zusätzlich wurden auch noch die Radschuhe und der Propeller lackiert.

Nach dem Durchdrocknen wurde der Motor, Spinner und Prop montiert, das Fahrwerk sowie Radschuhe und Räder angebracht und die ersten Decals aufgeklebt. Langsam ergibt sich ein erster Eindruck der Cassutt.

Nun werden die Ruderhörner eingeklebt, die Servos montiert, Ruder anscharniert und die Anlenkung montiert:

Bei den Ruderhörnern verwende ich solche aus GFK und klebe diese mit Epoxy ein. Die sind nicht nur leicht sondern auch stabil.

Für die Anlenkung der Ruder verwende ich Fliescharniere welche mit dünnflüssigem Sekundenkleber befestige.

Bei der Anlenkung bevorzuge ich Metallgabelköpfe mit M2-Gewinde und ensprechender Gewindestange.

Jetzt darf auch der Pilot in der Cassutt Aggressor platz nehmen.

Auch ein kleines Instrumentenbrett aus 2mm Balsaholz wurde gebaut.

Geplant war, die Kabinenhaube auschliesslich mit Magneten zu befestigen. Durch das relativ hohe Gewicht der Haube aufgrund des schweren Piloten, habe ich mich jedoch dazu entschieden zusätzliche Kabinenriegel zu montieren.

Nun wird auch der Regler auf seinem Montagebrett verschraubt und anschliessend die Akkurutsche montiert, das ganze ist natürlich so konstruiert, dass man später auch jederzeit wieder an den Motor und Regler kommt.

Noch ein paar Beschriftungen und fertig ist die Cassutt Aggressor Nr. 61. Die Beschriftungen sind mit einem Silhouette Portrait Plotter gedruckt. Dieser kleine und günstige Plotter reicht für die meisten Beschriftungsarbeiten im Modellbau völlig aus.